انواع مختلفی از ورق های پلاستیکی با طیف وسیعی از کاربردها وجود دارد.در حال حاضر انواع اصلی آن پلی وینیل کلراید، پلی استایرن و پلی استر (PET) می باشد.ورق PET عملکرد خوبی دارد و الزامات شاخص بهداشت ملی برای محصولات قالب گیری شده و الزامات بین المللی حفاظت از محیط زیست را برآورده می کند.آنها به جدول حفاظت از محیط زیست تعلق دارند.در حال حاضر، بسته بندی باید الزامات حفاظت از محیط زیست و بازیافت را برآورده کند، بنابراین تقاضا برای ورق های PET بیشتر و بیشتر می شود.این مقاله عمدتاً به فرآیند تولید و مشکلات رایج ورق های PET می پردازد.

تکنولوژی تولید ورق PET:

(1) ورق PET

مانند سایر پلاستیک ها، خواص ورق PET ارتباط نزدیکی با وزن مولکولی دارد.وزن مولکولی با ویسکوزیته ذاتی تعیین می شود.هرچه ویسکوزیته ذاتی بیشتر باشد، خواص فیزیکی و شیمیایی بهتری دارد، اما سیالیت ضعیف و دشواری در شکل گیری است.هرچه ویسکوزیته ذاتی کمتر باشد، خواص فیزیکی و شیمیایی و استحکام ضربه بدتر است.بنابراین، ویسکوزیته ذاتی ورق PET باید 0.8dl/g-0.9dl/g باشد.

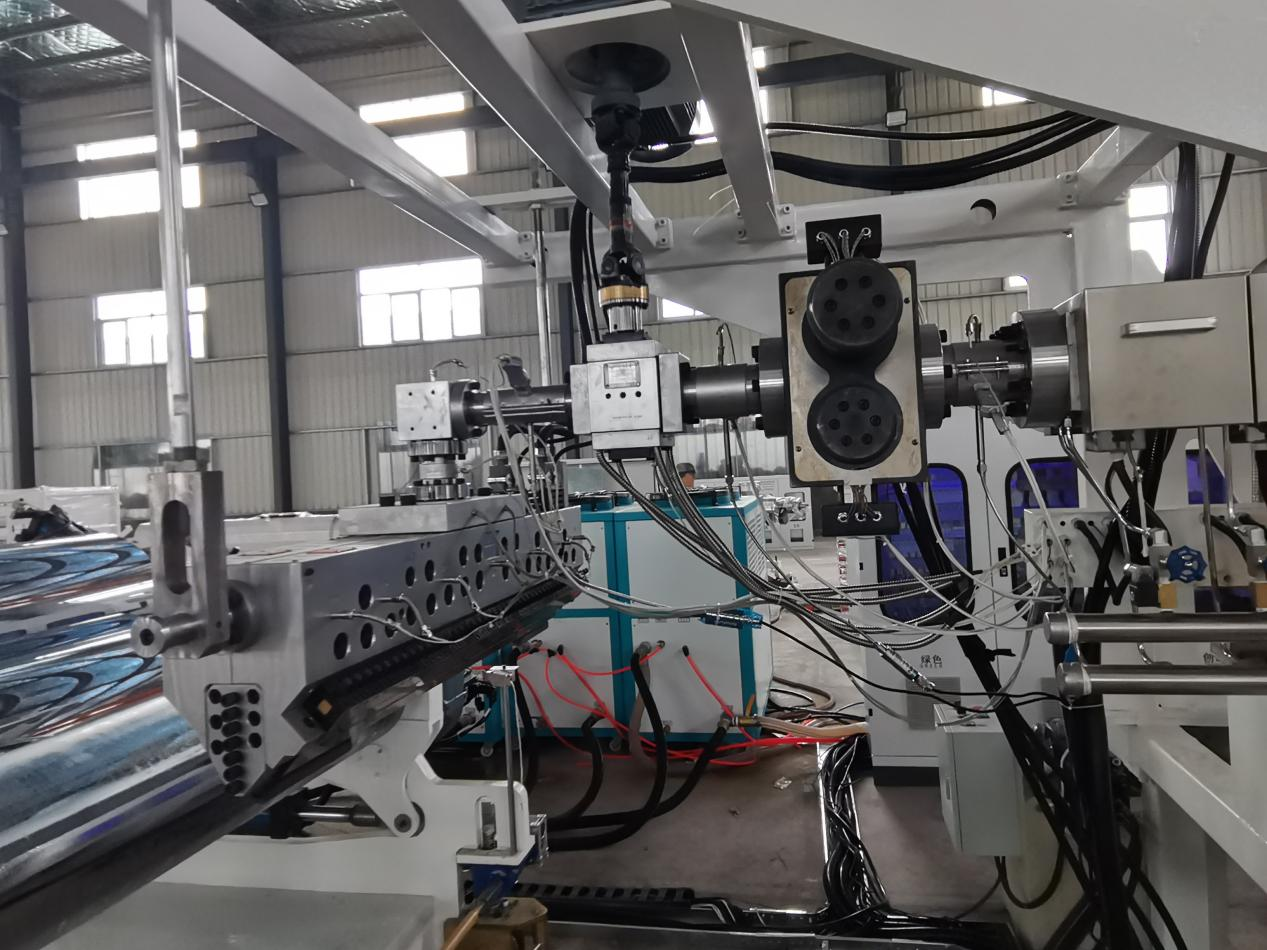

(2) جریان فرآیند تولید

اصلیتجهیزات تولید ورق های PETشامل برج های کریستالیزاسیون، برج های خشک کن، اکسترودرها، سر قالب ها، کلندرهای سه رول و کویلرها می باشد.فرآیند تولید عبارت است از: تبلور مواد اولیه - خشک کردن - پلاستیک سازی اکستروژن - قالب گیری اکستروژن - محصولات کلندری و شکل دهی - سیم پیچی.

1. تبلور.برش های PET در برج کریستالیزاسیون حرارت داده شده و متبلور می شوند تا مولکول ها هماهنگ شوند و سپس دمای انتقال شیشه ای برش ها برای جلوگیری از چسبندگی و گرفتگی قیف در طول فرآیند خشک شدن افزایش می یابد.کریستالیزاسیون اغلب یک مرحله ضروری است.تبلور 30-90 دقیقه طول می کشد و دمای آن زیر 149 درجه سانتیگراد است.

2.خشک کردندر دماهای بالا، آب هیدرولیز و PET را تجزیه میکند و در نتیجه چسبندگی مشخصه آن کاهش مییابد و خواص فیزیکی آن، بهویژه قدرت ضربه، با کاهش وزن مولکولی کاهش مییابد.بنابراین، قبل از ذوب و اکسترود کردن، PET باید خشک شود تا رطوبت کمتر از 0.005٪ کاهش یابد.برای خشک کردن از خشک کن رطوبت گیر استفاده می شود.به دلیل رطوبت سنجی مواد PET، هنگامی که آب به عمق سطح برش نفوذ می کند، پیوندهای مولکولی تشکیل می شود و قسمت دیگری از آب به عمق برش نفوذ می کند و خشک شدن را دشوار می کند.بنابراین نمی توان از هوای گرم معمولی استفاده کرد.نقطه شبنم هوای گرم باید کمتر از -40 درجه سانتیگراد باشد و هوای گرم از طریق مدار بسته برای خشک کردن مداوم وارد قیف خشک کن می شود.

3. فشار دهید.پس از کریستالیزاسیون و خشک شدن، PET به پلیمری با نقطه ذوب آشکار تبدیل می شود.دمای قالب گیری پلیمری بالا و محدوده کنترل دما باریک است.یک پیچ مانع مخصوص پلی استر برای جدا کردن ذرات ذوب نشده از مذاب استفاده می شود که به حفظ فرآیند برشی طولانی تر و افزایش خروجی اکسترودر کمک می کند.قالب لبه انعطاف پذیر با میله دریچه گاز کارآمد را پذیرفته است.سر قالب مخروطی است.دونده های ساده و لبه های قالبی بدون خش نشان می دهد که روکش باید خوب باشد.بخاری قالب دارای عملکرد زهکشی و تمیز کردن است.

4.خنک کردن و شکل دادن.بعد از اینکه مذاب از سر بیرون آمد مستقیماً برای کلندینگ و خنک شدن وارد کلندر سه رول می شود.فاصله بین تقویم سه غلتکی و سر دستگاه معمولاً در حدود 8 سانتی متر نگه داشته می شود، زیرا اگر فاصله بیش از حد زیاد باشد، تخته به راحتی فرو رفته و چروک می شود و در نتیجه روکش ضعیفی دارد.علاوه بر این، به دلیل مسافت زیاد، اتلاف گرما و خنک شدن آن به کندی انجام می شود و کریستال سفید می شود که برای نورد مساعد نیست.دستگاه کلندرینگ سه غلتکی از غلتک های بالایی، میانی و پایینی تشکیل شده است.شفت غلتک میانی ثابت است.در طول فرآیند خنک سازی و کلندری، دمای سطح غلتک 40-50 درجه سانتیگراد است.محور غلتک های بالا و پایین می تواند به سمت بالا و پایین حرکت کند.

زمان ارسال: سپتامبر 28-2023